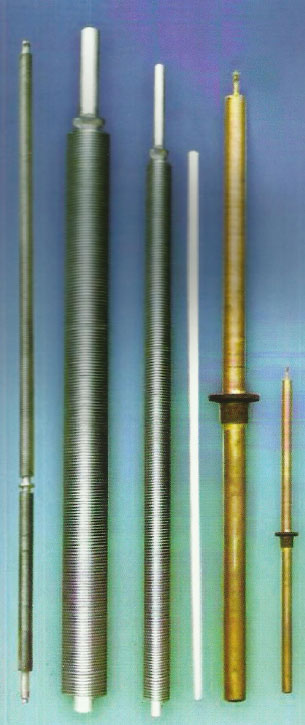

一、热管

热管是一种高效传热元件,利用全封闭的管内介质的沸腾吸热和冷凝放热进行热传导。热管的导热系数是金属材料的数百倍乃至上千倍,它可将大量热量通过很小的截面积远距离地传输而无需外加动力。由于热管具有导热性能好、结构简单、工作可靠、温度均匀等良好性能热管是传热领域的重大发明和科技成果,给人类社会带来巨大的实用价值。

热管的特点:

由热管组成的换热器换热效率高,结构紧凑、流体阻力低;单根热管损坏对设备换热影响不大,即使部分热管损坏也不会影响设备的正常运行;可以调整冷热端的换热面积控制管壁温度,避免露点腐蚀。热管换热器已广泛应用于化工、冶金、建材、能源等行业热能设备的余热回收工程中。

热管的分类:

根据热管工作温度不同,热管可以分为高温热管(工作温度在450~1000℃) 、中温热管( 工作温度在250~450℃)、常温热管(工作温度在0~250℃ )和低温热管(工作温度在-273~0℃ ) 。热管工作温度不同采用的热管工质也不同,高温热管通常采用液态金属钠等, 中温热管采用苯、导热姆等有机物, 常温热管采用水、乙醇等,低温热管采用氟里昂等。

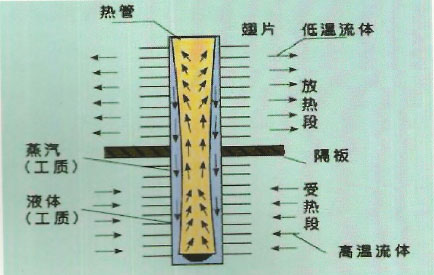

热管的控制原理:

对重力式水-碳钢热管,构造上可以分成加热段和冷却段两部分。工作时,热管的加热段换热面从高温烟气吸收热量,使热管内部的液态水沸腾变成蒸汽,蒸汽上升到冷却段后,受冷水冷却而重新变成凝结水,放出汽化潜热。然后在重力作用下,凝结水返回加热段继续吸热,完成一次工作循环,如此循环往复,介质不断地把热量由烟气传递给冷却介质。

热管的应用:

热管技术被公认是一种很有价值的传热新技术,在空间技术、电器工业、核电工业、化学工业、食品工业、动力机械、冶金工业余热回收等很多方面都得到了广泛应用。

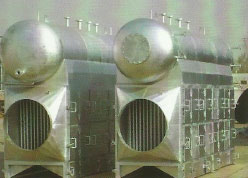

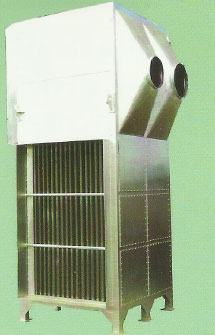

我公司生产的热管换热设备已经有十余年的历史,生产了近千套热管换热器,换热形式有气-气型、气-液型等。

1、气-气型热管换热器

冷热气流均为气体,热管两侧均饶有翅片,以强化传热。

2、气-液型热管换热器

热流体为气体,冷流体为液体。热管将热量传送给水,可以生产中、低压蒸汽。

二、烧结余热利用随着工业的高速发展和人类生存环境的恶化,节能减排工作已经得到世界各国政府的高度重视。十七大以后,我国各行各业都十分重视节能减排技术。如何利用工业生产中产生的废气余热余能资源已经成为人们研究和实验的课题。

钢铁工业是耗能大户,其能耗占全国总能耗的10% 以上。钢铁工业是各种节能减排新技术推广应用的重要用户。

烧结工序:

高炉矿料入炉以前的准备工序,其能耗占钢铁生产总能耗的12%,烧结在生产过程中排出了大量含粉尘的热废气,其排放的余热约占烧结总能耗热能的50%,造成二次能源的浪费,严重污染环境。由于这些废气温度不太高,含尘量大,废气量特大,热废气的利用尚未得到普及。回收利用这些烟气余热极为重要。在烧结工序内,废气温度从450℃逐渐降低到150℃一下。高温部分温度在300~450℃,根据测量结果,这部分废气占整个废气量的30%~40%;低于300℃的废气量占所有冷却废气量的60%以上。

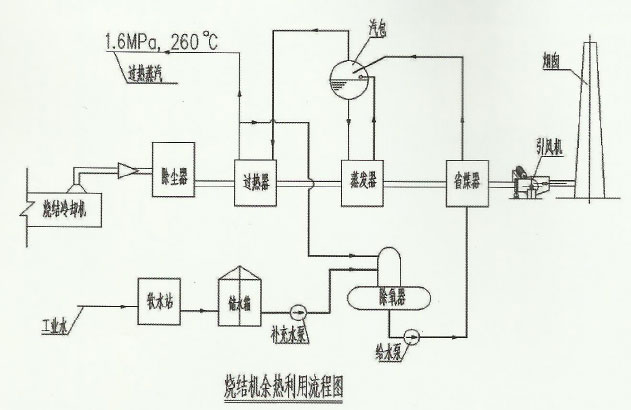

烧结余热利用的方法:

将烧结的环冷机或带冷机高温段烟气抽出先经过挡板式除尘器净化,然后送入余热锅炉加热经除氧过的软水,生产具有一定压力和温度的蒸汽。这些蒸汽可以达到压力1.6MPa、温度260℃,直接供生产或者供汽轮机使用以带动发电机发电。被余热锅炉冷却后的烟气去向有两种方式

可供选择:

方式1.经引风机的抽引送回到环冷机或带冷机高温段下部风箱再次冷却烧结矿。即这部分烟气周而复始地循环,不断地将烧结矿的显热带给余热锅炉生产蒸汽。方式2.被余热锅炉冷却后的烟气经引风机抽引后送进新建的烟囱直接排放到大气。

方式1 的优点是可以使进余热锅炉的烟气温度提高20℃左右,多产生一部分蒸汽。缺点是引风机全压必须提高,即电耗必然增加。其次是水平烟道占地多一些。方式2 的优缺点与方式1 相反,在余热锅炉的附近布置给水泵、加药装置、补充水泵和储水箱。如果不需要发电,余热锅炉生产的蒸汽便可以直接输入外部蒸汽管网供全厂生产使用。如果需要发电,在距离余热锅炉不太远的空地建造发电站,站内布置汽轮机、发动机及其辅机设备。在发电站的附近布置汽轮机循环冷却水的冷却塔。关于烧结机余热利用的关键设备—余热锅炉的选型,推荐采用烟道式余热锅炉。

三、电炉烟气余热回收节能减排是当前社会发展的主题,,烟气余热资源的回收利用是节约能源和减少污染的有效途径之一。电炉冶炼在我国钢铁企业相当普遍。其生产过程中一方面要消耗大量的能源,另一方面电炉冶炼过程中产生的大量热量随烟气排出,既污染了环境,又造成二次能源的极大浪费。因此如何更好地回收利用这部分烟气余热资源,是我们面临的重大技术课题。

电炉烟气系统的流程:

从电炉炉口被吸入烟道的空气与烟气中的CO燃烧后,使烟气温度达到1000至1400℃。高温烟气在烟道内首先进入沉降室,烟气中大颗粒烟尘因重力作用沉降后进入水冷烟道进行热交换降温,使烟气温度降到200℃左右,进入布袋除尘器除尘,最后由引风机经烟囱排入大气。电炉的高温烟气通过水冷烟道的换热冷却,出来的热水再送回到冷却塔冷却后再循环使用。烟气的余热资源不但没有回收利用,水泵还要消耗大量的电能,造成较大的能源浪费。只有在烟道沉降室的口设计安装余热利用装置(即余热锅炉),代替原有水冷烟道,这样才能既充分回收电炉烟气的显热生产蒸汽,又能降低烟气温度,保护袋式除尘器。其生产的蒸汽可供应全厂生产使用,也可以用于带动发电机发电。电炉在冶炼过程中,排放出的烟气流量、温度、含尘量呈现周期性地变化。冶炼期的烟气温度最高,流量最大,含尘量多,在出钢和兑铁水

期间没有烟气。

为了适应电炉在整个冶炼过程中烟气量巨大的变化,可以选用两种余热锅炉中的一种:(1)热管式余热锅炉;(2)补燃式余热锅炉。

目前有的钢铁厂采用了启动性能快,等温性能好的热管作为余热锅炉的传热元件。即热管式余热锅炉。由于高温热营造价很高,故采用中、低温热管(即碳钢水热管)比较经济实用。

(1)热管余热锅炉:

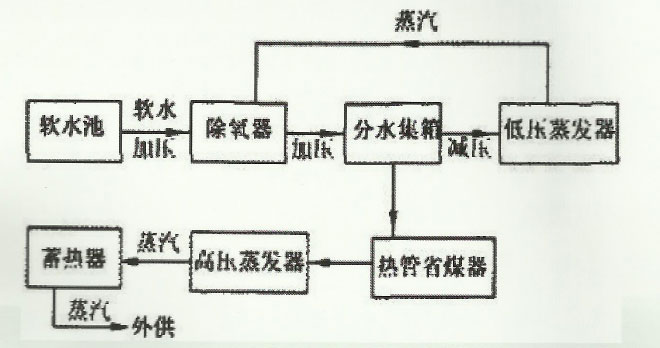

热管余热锅炉系统主要由高、低压蒸发系统、除氧器、蓄热器、补充水泵、给水泵、储水箱、阀门以及监控仪表等组成。高压蒸发系统由高压汽包、下降管、省煤器、高压热管蒸发器和上升管组成。低压蒸发系统自低压汽包、下降管、低压热管蒸发器和上升管组成。

低压蒸发系统生产的蒸汽供给踪氧器加热补充水—热力除氧。高压蒸发系统产生的高压蒸汽(1.8MPa的饱和蒸汽)输送给蓄热器。蓄热器工作压力和输出蒸汽的流量和温度也随着电炉在冶炼过程中烟气量的断续变化而波动。

从传热的性能,热管余热锅炉是适合于电炉烟气断续变化的工况。但是,即使设置了蓄热器,其外供蒸汽的流量,温度和压力也是变化的,而且是饱和蒸汽。由于热管元件传热性能的衰减,一般在5 年后,其蒸发量和蒸汽压力都会有较大地减少。

(2)水管式余热锅炉:

我公司设计人员经过多年的研发,采用正规水管式余热锅炉,利用电炉高温烟气显热生产连续稳定和温度都较高的蒸汽,供全厂生产使用或者供发电使用。该类余热锅炉具有热效率高,使用寿命长的特点(确保20 年以上)。

四、高炉热风炉双预热装置衡量高炉冶炼技术是否先进的技术指标主要有两项:(1 )风温指标;(2) 喷煤指标。高风温、大喷煤量是高炉降低焦比,降本增效唯一最有效的方法。要增大喷煤量也必须首先要提高风温。所以提高风温对于提高高炉冶炼技术的先进性尤为重要。

要确保风温的提高可选择以下两种方法中的一种。方法( 1 )在进入热风炉燃烧的高炉煤气中掺烧部份高热值煤气(例如焦炉煤气) 增加混合煤气的低位发热值;或者方法(2) 提高进热风炉燃烧的助燃空气和高炉煤气的初始温度,增加其物理热。因钢铁厂焦炉煤气都十分欠缺,而高炉煤气却相对富裕。所以大部分钢铁厂采取了方法( 2 )。热风炉在全烧高炉煤气的条件下,仅管一般高炉都采用了烟气余热利用技术。即利用热风炉排出的烟气显热加热助燃空气和高炉煤气以提高其初始温度( 150 至170℃)。但是对提高风温非常有限,一般只能达到1000至1050℃。

所以国内外不少高炉,为了使送风温度达到1100至1250℃,甚至1310℃,都采用了设置前置燃烧炉产生高温烟气,将助燃空气和高炉煤气加热到更高的初始温度。这一设置前置燃烧炉的方案有两种加热方式:(1)两级分段式加热方式;(2)一级加热方式。

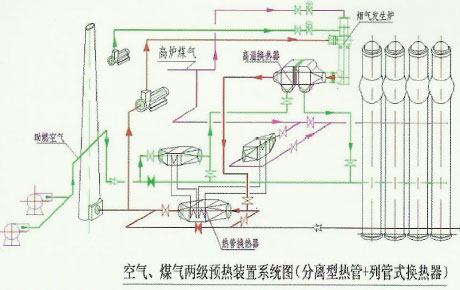

(1)两级分段式加热方式:

第一级加热是设置热风炉烟气余热利用装置,即由空气换热器和煤气换热器组成。它们分别把空气、煤气预热到150-170℃。第二级加热装置是由前置燃烧炉、空气换热器、煤气换热器、烟气引风机、鼓风机和各类阀门等组成。利用前置燃烧炉燃用高炉煤气获得高温烟气,再掺入第一级余热利用装置排出的部分热风炉烟气,使前置燃烧炉排出的混合烟气温度达到700至800℃。然后进入两台换热器分别进一步加热助燃空气和高炉煤气。一般将高炉煤气加热到250至300℃;将助燃空气加热到450至550℃。便可以大幅度提高热风炉的炉膛燃烧温度,使拱顶温度达到1450℃以上,从而确保送风温度达到1100至1310℃的效果。第一级加热装置可以采用管式换热器;也可以采用热管式换热器。第二级加热装置,因为烟气温度太高,采用管式换热器为宜。

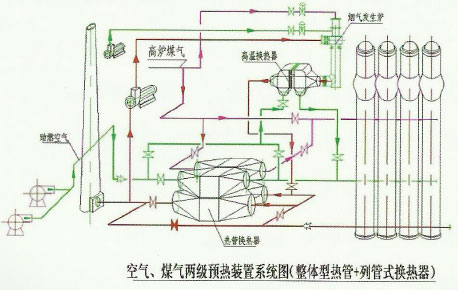

(2)一级加热方式:

针对方式( 1 )两级分段式加热方式有4台换热器或者3 台换热器(高炉煤气只进行一级加热时),设备和大直径管道较多,现场难于布置。为此,产生了一级加热的方式,这种加热方式仍然由前置燃烧炉、空气换热器、煤气换热器、烟气引风机、鼓风机和各类阀门等组成(没有了第一级加热的两台换热器)。前置燃烧炉燃用高炉煤气获得高温烟气,再掺入热风炉排出的部分烟气,使两者烟气混合为700至800℃。然后进入两台换热器分别加热助燃空气和高炉煤气。为了使高炉煤气加热到250至300℃、助燃空气加热到450至℃,必须根据上述要求的温度值计算和

设计两台换热器的换热面积。这种前置燃烧炉加一级加热方式的两台换热器也只能采用管式换热器为宜。

工艺特点:

●热风炉在单烧高炉煤气条件下,实现送风温度达到1200-1250℃以上;

●操作简单、运行可靠、可随意调节空气、煤气预热温度、满足生产需要;

●占地面积小、维护量小、不需要增加操作人员;

●设备可靠、寿命长、可保证一代寿命达到10年以上;

●经济效益显著、投资回收期短(约3-6个月)。

五、焦炉上升管荒煤气余热利用焦化行业作为高能耗行业,被国家列为落后产能企业。在国家大力鼓励节能降耗先进技术开发应用的紧迫形式下,我们成功设计了焦炉上升管荒煤气余热利用装置。

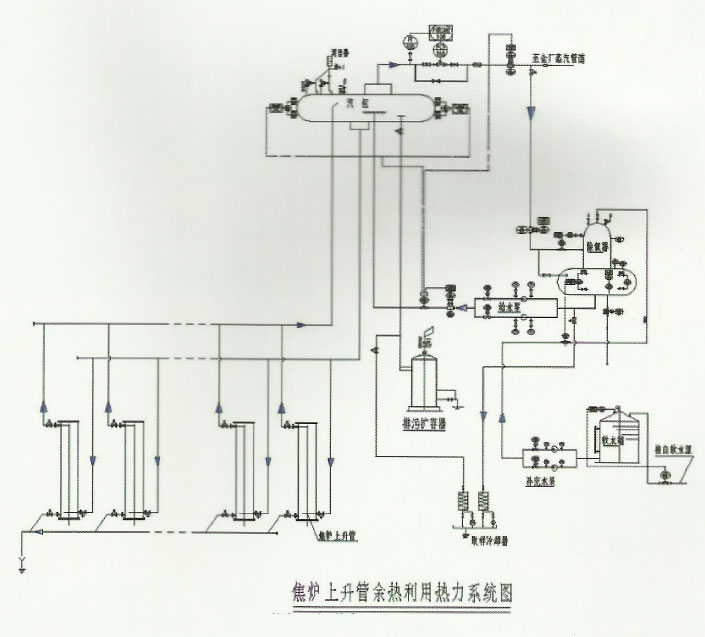

离开焦炉碳化室进入上升管的荒煤气温度高达750℃以上,每个上升管荒煤气流量超过400Nm3/h,一座焦炉有几十个上升管。即现状是大量的高温荒煤气离开上升管后进入集气管用氨气冷却,不但消耗大量的氨水,而且浪费大量的二次能源。现在我们把上升管设计为软水蒸发器(取代原有衬砖型上升管)。一座焦炉有几十个这样的蒸发器,再加上具有汽水分离作用的汽包和除氧器、给水泵、补充水泵、储水箱以及热工监控仪表等组成了焦炉上升管荒煤气余热锅炉系统。

外部管网提供的软水首先存入储水箱,然后软水由补充水泵升压后注入除氧器被加热除氧。除氧后的软水由给水泵升压注入汽包。汽包中的欠热水由下降总管、支管输送给每个荒煤气上升管。上升管内的部分水吸收荒煤气显热变成蒸汽,与未汽化的饱和水组成汽水混合物离开上升管经支管、总管再进入汽包。汽包中的蒸汽经汽水分离器脱水后由饱和蒸汽总管输出,供给生产或生活使用。一座焦炉几十个上升管每小时可以生产0.8MPa的蒸汽5 至7 吨。按平均6t/h计算,1 年可以生产蒸汽52500 吨。年均节约标准煤5518 吨,减排CO2共计12100吨。工程项目总投资约3 年可以收回。

焦炉上升管荒煤气余热锅炉(含汽水系统管路)以及控制系统都严格按照国家劳动部颁发的《蒸汽锅炉安全技术监察规程》设计、制造和施工,确保2 5 年不得漏水。即整个上升管余热利用装置的使用年限与焦炉炉龄基本相同。

六、轧钢加热妒余热利用轧钢加热炉有多种形式。尽管都燃用煤气,但其排烟温度各不相同。-般在250至600℃范围内。加热炉排出的烟气量也各不相同,一般在20000至80000Nm3/h。对于温度高(例如350℃以上),流量大(例如30000 Nm3/h以上)的加热炉都应设置余热锅炉加以利用——生产蒸汽供应钢铁生产使用或者供应发电。轧钢加热炉的烟道一般都在地下室内。其烟道两旁空余位置都比较少,将余热锅炉布置在烟道附近是非常困难的。最好是在地下烟道适当的位置开孔接出一根新设置的烟道到地面上,将加热炉烟气引入到布置在地面上的余热锅炉内。在地下烟道接口附近的新烟道上设置一个烟气调节阀和一个烟气切断阀。设置烟气调节阀的目的是为了控制轧钢加热炉炉膛压力能够保持余热回收前的微正压,绝不影响轧钢工艺生产。在余热锅炉附近布置烟气引风机、烟囱、给水泵、加药装置、补充水泵和储水箱。

轧钢加热炉余热锅炉可以选用单压锅炉加上除氧器的组合形式;也可以选用双压锅炉的形式(不要单独设置除氧器)。双压锅炉的低压汽包兼有除氧器的功能。

双压锅炉的汽水循环流程如下:由余热锅炉、除氧器、水泵、阀门和连接管道组成了汽水循环系统。储水箱中的软水由补充水泵增压注入余热锅炉的低压省煤器余热到60℃左右,再进入除氧器,即低压汽包。被除氧后的水由除氧器下部出水管引出分为两路:一路由管道输入余热锅炉低压蒸发器。由烟气加热为低压汽水混合物后(自然循环),再进入除氧器。另一路由给水泵增压注入余热锅炉高压省煤器,被烟气加热到150℃左右进入余热锅炉汽包。汽包中的水由下降管导入高压蒸发器。由烟气加热为高压汽水混合物再进入汽包。

除氧器中的低压饱和蒸汽由管道输入余热锅炉低压过热器被加热为0.4MPa、200℃ 的低压蒸汽。流经调压阀后经外部蒸汽管道供给用户使用。汽包中的高压饱和蒸汽由管道输入余热锅炉高压过热器被加热为1.6MPa、260℃的高压蒸汽。流经调压阀后经外部蒸汽管道供给用户使用。如果有两台或三台加热炉,可以一台加热炉设置一台余热锅炉;也可以多台加热炉共用一台余热锅炉。即使一台加热炉检修停炉,余热锅炉完全可以照常运行。因为余热锅炉可以在低负荷工况下运行。

为了缩短烟气流程,减少风机电耗,引风机排出的烟气最好不要回到原有烟囱,宜新建烟囱直接排放。