1、转炉一次OG降温

1.1 转炉汽化冷却系统

(1) 系统概述

转炉在吹炼过程中,碳氧反应产生大量CO、CO2气体和微量其他成分高温气体,还夹带着大量氧化铁、金属铁和其他颗粒细小的粉尘,,这就是在炉口常看至的棕红色烟气。由于烟气具有温度高、烟气量大、含尘量高且尘粒微小,有毒与爆炸性等特点。若任其放散,会造成严重大气污染。从符合降能减排的角度考虑,应采用未燃烧法,对其进行处理回收。

通过汽化冷却降温系统对烟气进行收集和输导,同时也能对烟气进行冷却降温,使得烟气体积减小,便于净化系统设备处理。

(2) 系统组成

转炉气化冷却降温系统的主要作用是将从炉口冒出的烟气收集起来,冷却降温,同时回收余热,该系统主要由烟罩、汽化冷却烟道等设备组成。

(3) 汽化冷却烟道

烟气的输导通过汽化冷却烟道完成,其作用是将烟气导入净化系统,并冷却烟气,回收余热。高温烟气体积大,如在高温下净化,使净化系统设备的体积非常庞大。此外,单位体积的含尘量低,也不利于提高净化效率,所以在净化前和净化过程中通过汽化冷却烟道要对烟气进行冷却降温。

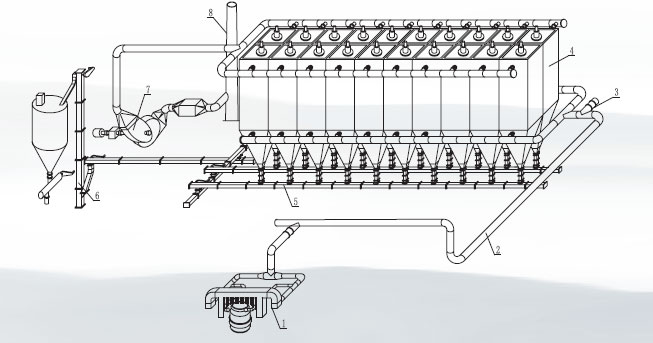

2、转炉新型塔文式除尘系统

2、转炉新型塔文式除尘系统2.1系统概述

我公司借鉴国内外转炉干法去除尘技术,结合国内钢铁企业转炉煤气净化技术应用的实际情况,与多家钢铁设计研究院合作,对现有湿法除尘的一些关键设备进行了突破性的改进,自行研制出湿法除尘新工艺——新型塔文式半干法转炉煤气净化与回收OG系统(简称新型塔文式OG系统),已应用于近20座500吨以上转炉,工艺流程为烟气通过汽化冷却烟道冷却之后,温度由1450度左右,降至800度左右,然后经过高温非金属膨胀节进入喷雾蒸发冷却塔进行粗除尘,再进人上行式环缝文氏管进行精除尘,然后进入漩流复挡板脱水器进行精脱水,然后通过管道进入风机加压,回收或者外排。

2.2系统流程

2.3系统主要设备

(1) 喷雾冷却塔(也简称“蒸发冷却塔”)

(2) 环缝式可调喉口文氏管(也简称"环缝式二文")

2.4系统特点

(1) 系统除尘效率高,可解决炉口外溢烟气,烟囱排放效果不好等现状;

(2) 系统流程简化,维护简单,降低了工人劳动强度;

(3) 系统运行阻力低,与传统技术相比,可降低氐运行巨耗;

(4) 系统耗水量少,运行成本更低;

(5) 系统运行稳定,除尘效率高,减少污染。

2.5系统设计多元化

可根据用户现场具体要求进行优化设计使系统达到除尘效果。

常用系统如下:

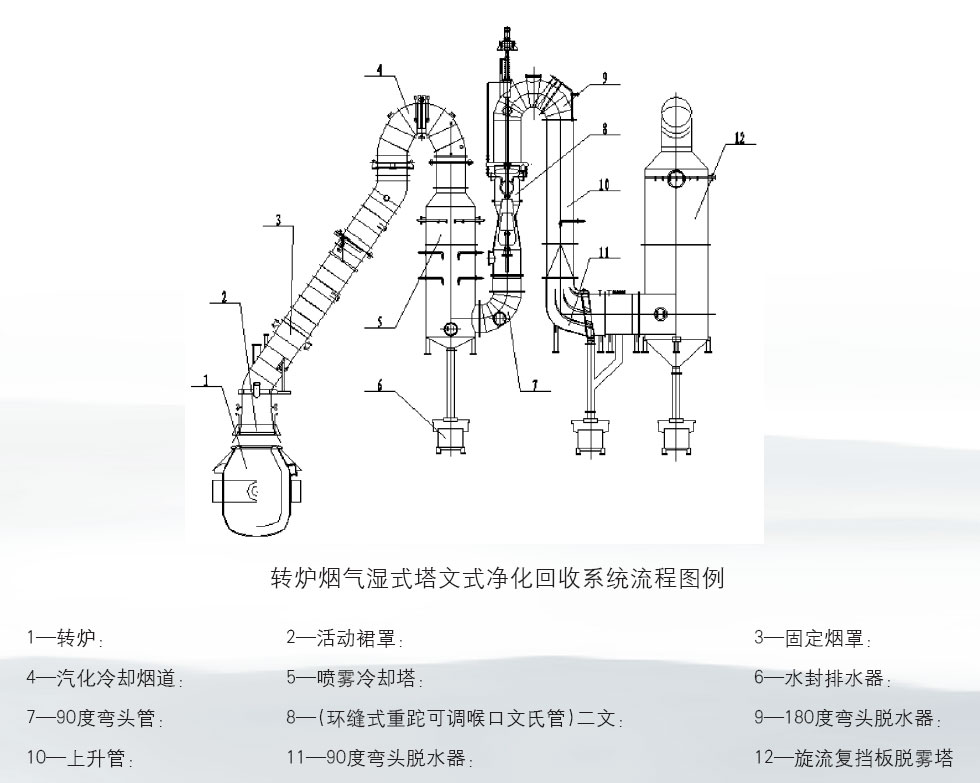

3、转炉煤气净化与回收系统(0G系统)

3、转炉煤气净化与回收系统(0G系统)3.1系统概述

转炉煤气的净化与回收目前主要有三种方式:―种是全湿法,一种是干湿结合法,还有―种是全干法,目前国内常用的为全湿法,也称OG(〇xygen Converter Gas Recovery)法。

所谓OG法就是采用雾化后的细小水滴来捕集烟气中的微小的烟尘,而后凝聚成较大的颗粒,经过文氏管串联脱水器,使含尘水滴与气体分离,从而使烟气得到降温与净化,而后将净化后的烟气予以回收。

由于转炉烟气温度高、气量多、含尘量大,气体具有毒性和爆炸性,任其放散会污染环境等特点,我公司结合转炉烟气和烟尘的不同特征采取相关的处理方式开发出了集转炉煤气冷却、除尘、回收功能于一体的组合系统―OG系统。

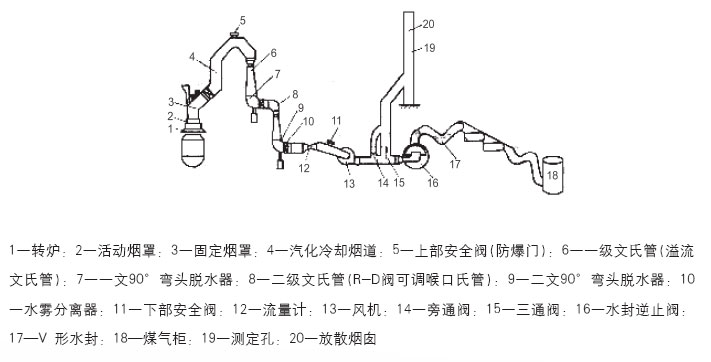

3.2系统组成

OG系统由烟气冷却设备、烟气净化设备,烟气回收与放散设备以及自动化控制等设备组成。 具体如下:

①OG系统烟气冷却设备由烟罩及提升装置、汽化冷却烟道和转炉氧枪提升系统等组成。

②OG系统烟气净化设备由―级文氏管(也可采用喷雾塔)、二级文氏管和脱水器组成。其中―级文氏管:主要包括水冷夹套、溢流槽、一文收縮段、一文喉口段(分为可调和定径式)、一文扩散段。二级文氏管:主要包括二文收缩段、二文喉口段(分为氮气桶针型、喷嘴溅喷型)和二文扩散段。

③OG系统烟气回收与放散设备由气动三通切换阀、气动旁通阀、气动水封逆止阀、气动盲板阀、风机、液力偶合器及点火放散装置等组成。

④OG系统自动化控制设备主要有;炉口微差压控制、RSW开度即时跟随控制、:汽包给水冲量控制及自动冲洗;、吹扫控制和活动烟罩自动升降及风机转速控制等设备。

3.3系统流程

3.4系统流程系统特点

(1) 净化系统设备紧凑。

系统设备实现了管道化,系统阻损小,不存在死角,煤气不易滞留,生产安全。

(2) 设备装备水平较高。

通过炉口的)微压差来控制二级文氏管喉口的开度;以适应吹炼各期烟气量的变化及回收、放散的切换,实现了自动控制。

(3) 降低水水耗量。

活动烟罩、固定烟罩及烟道的冷却方式;采:用汽化冷冷却。

(4) 烟气净化效率高。

排放烟气(标态)含尘的浓度低于国家环保标准。

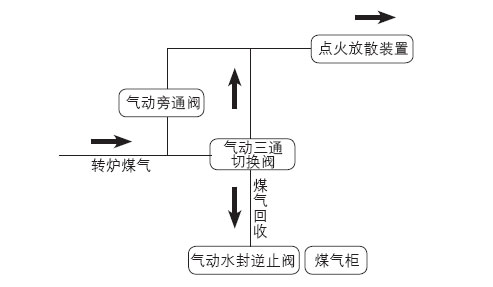

4、转炉0G回收与放散系统4.1转炉0G回收及放散系统工艺流程示意图

5煤气干法(LT法)净化回收系统

5煤气干法(LT法)净化回收系统氧气转炉炼钢采用吹氧冶炼,会产生大量烟尘和 CO气体,其烟尘成份中金属铁占13%, FeO占68.4%,Fe2O3占6.8%, 当CO含量在60%左右时,其热值可达8000KJ/Nm,而烟尘量一般为10~20kg/t钢。从中可以看出,在氧气转炉炼钢中,转炉煤气中CO含量很高,烟尘中铁含量也很高,因此,有很高的回收利用价值,国家已在“十五”计划中将《转炉煤气净化回收技术》作为国家重点开发推广技术项目。

目前,常用的煤气湿法(OG法系统全过程采用湿法处理,该技术存在的缺点:一是处理后的煤气含尘量较高,达100mg/Nm 以上,要利用此煤气,需在后部设置湿法电除尘器器进行精除尘将其含尘浓度降至10 mg/Nm以下;二是系统存在二次污染,需进行污水处理;三是系统阻损大,所以其能耗大,占地面积大,环保治理及管理难度较大。

鉴于以上情况,德国厂家在60年代末联合开发了转炉煤气干法去(LT法)净化回收技术。 LT法去系统主要由烟气冷却)净化回收和粉尘压块三大部分组成,其烟气经冷去烟道使烟气温度由1450°C 左右降至800~1000°C ,然后进A烟气净化系统。 烟气净化系统统由蒸发冷却器和圆筒型电除尘器器组成,烟气通过蒸发冷却器使其温度继续降至180~200°C , 同时通过调质处理,使烟尘的比电阻降低并收集了粗粉尘,经过初步处理的烟气进入圆筒型电除尘器,经过进一步的净化,使其含尘浓度降至10mg/Nm 以下。

6.2系统流程

6.3烟尘的捕集形式

转炉前设备主要为兑铁水白勺铁水罐及水冷炉门,且为运动性设备,工作频繁,运动覆盖空间大。目前国内转炉二次除尘系统的烟气捕集形式绝大部分为炉前门形排烟罩,转转炉操作层以上部分的转炉四周全部封闭起来;为了有效捕集出钢时产生的烟气,操作平台下设挡烟板,使烟气上升进入封闭室,并在炉后设排烟罩。转炉前门形排烟罩仅能捕集转炉在兑铁水、加废钢时烟气;炉后排炉罩能捕集转倾动出钢时烟气;但均无法全面捕集转炉在冶炼时从罩裙与炉口之间逸出的烟:尘,因此需在转炉炉顶设顶部接受罩,充分捕集转炉在冶炼时产生的烟尘。

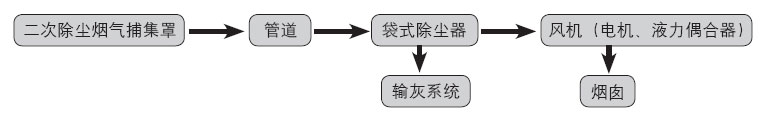

6.4系统示意图